“ 汽车座椅的舒适度,很大程度上取决于内部聚氨酯泡沫的工艺(即发泡坐垫)。然而,发泡过程如同一个“黑箱”,模具如何选、注料路径如何设计,长期依赖经验和手感。如今,织物压力传感器技术的引入,正将这一“黑箱”过程变得透明、可量化,让数据驱动参数优化成为可能”

行业现状与困境

在汽车座椅的制造中,聚氨酯发泡工艺是决定座椅舒适度、支撑性和耐用性的核心环节。其中,模具的选型与注料路径的优化至关重要,直接影响到发泡体内部分子的填充均匀性、密度分布,进而决定了座椅的舒适感。

然而,传统的优化过程存在显著的“黑箱”特性。工程师们往往依据经验和反复的“试模-调整”来进行决策,这种模式不仅研发周期长、成本高,也难以精准地将舒适度这一主观感受,转化为客观的、可指导生产的工程参数。

解决方案

引入织物压力传感器,其压力分布检测系统可以监测反映座椅的压力分散效果和舒适度,进而指导模具选型决策。其优势在于:

1. 高分辨度:最高可达2*2mm的空间分辨率,更好的反馈压力分布细节

2. 优异的柔软性:织物传感器可折叠、卷曲超过180度,能贴合各种曲面造型,适配各类型汽车座椅

3. 数据可视化:通过将采集到的压力数据转化为彩色热力图,可直观地分析座椅压力分布,进一步优化注料路径和模具设计

测试验证

01 测试设备

使用埔慧科技PXS64织物坐垫传感器进行对比测试

设备参数

*设备型号:PXS64织物坐垫传感器

*传感器整体尺寸:500*500mm

*有效期整体尺寸:390*390mm

*通道数:64*64

*单元面积:6*6mm

02 对比分析

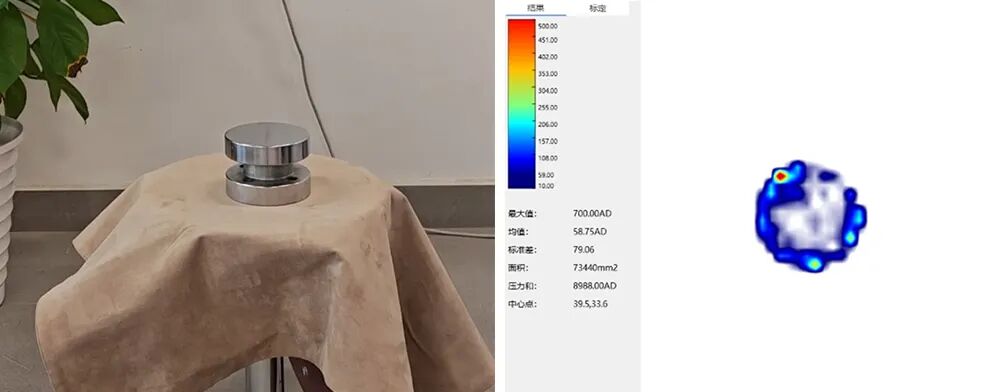

▶重物无海绵,直接放置

模拟座椅缺乏缓冲层时的情况,压力分布极度集中,仅在重物几个突出的支撑点显示出小面积的高压红色区域,接触面积最小,舒适度极差,峰值压力高。

▶重物置于50D高密度硬海绵上

压力分布得到明显改善。压力分布区域显著扩大,颜色趋向于蓝色和绿色,表明压力被更好地分散。但仍可看出压力分布的梯度变化,整体支撑性强但可能偏硬

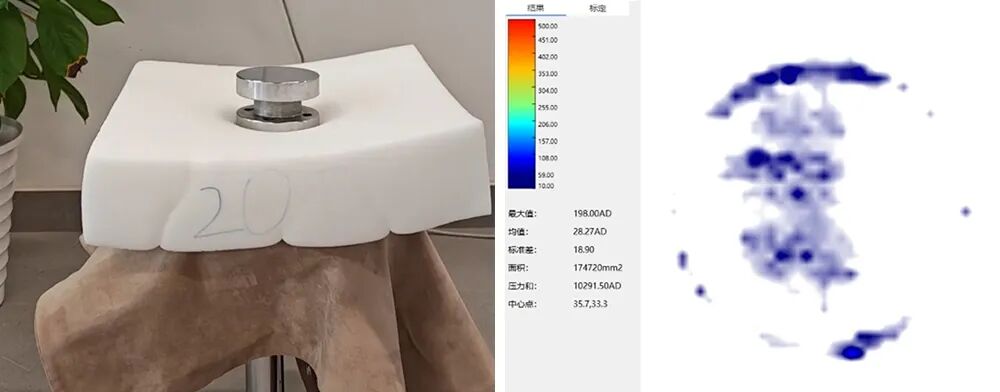

▶重物置于20D低密度软海绵上

压力分布接触面积最大。压力峰值降低,热力图整体以蓝色为主。这体现了软海绵良好的贴合性与缓冲性,但可能会因支撑不足导致长期乘坐的疲劳

03结论

对比证明,压力分布与坐垫材料的密度(硬度)、舒适度强相关。 高密度材料提供支撑但分散性有限;低密度材料分散性好但支撑性可能不足。

织物压力传感器的介入,舒适度不再是一个模糊的概念,而是可以通过压力分布的平均值、峰值、梯度、接触面积等量化指标来衡量。这为汽车座椅发泡工艺实现精准、高效的参数优化提供了坚实的数据支撑。

参考资料

[1]黄乐平,基于体压分布的汽车座椅舒适性评价探究,汽车测试报告,2025(7):148-150

[2]董明,戴善其,基于发泡硬度分布的汽车座椅舒适性分析,汽车工程师,2019(7):30-33

埔慧科技柔性触觉传感器

灵 敏

响应点低至20Pa,可检测到脉搏波等微小信号。

稳 定

经1000万次耐久性循环,测试变化量小于5%。

精 准

尺度机理模型分析,精准误差小于3%。